Schmiedetechnik – Werkstoffkunde

Folgende Fragen sollen hier durchleuchtet werden

- Was genau geschieht beim Zusammenspiel von Schmieden (Umformen) und Glühen?

- Warum muss nach einem gewissen Umformungsgrad geglüht werden?

- Welches sind die Vorzüge des Schmiedens?

Grundsätzlich gilt:

Sämtliche Metalle haben eine kristalline Struktur / Aufbau. Anders z.B. Glas, das eine amorphe Struktur hat.

Auch Wasser hat eine kristalline Struktur in festem Aggregatzustand (Schnee, Eis). Im Bild unten ist frisch gefallener Schnee zu sehen, er verhält sich sehr vereinfacht gesagt, wie Metall nach dem Giessen. Die Kristalle sind einige Millimeter gross und liegen dicht aneinander, sind jedoch nicht komprimiert/verdichtet. Dadurch ist der Schnee auch sehr weich/luftig….wie das Metall nach dem Giessen sehr weich und umformbar ist. Erst durch das Verdichten des Schnees (Schmieden des Metalles) werden die Kristalle ineinander “verkeilt” d.h. ineinandergeschoben und setzen dadurch einer weiteren Umformung einen nun grösseren Widerstand entgegen als noch vor dem Verdichten. Dies als sehr anschauliches Beispiel um ohne weitere Kenntnisse von Werkstofftechnik zu verstehen, was beim Schmieden vor sich geht.

Verflüssigt man Metall löst sich die kristalline Struktur auf (der Aggregatzustand ändert sich). Nach dem Giessen und beim Erstarren beginnen sich aus der Schmelze Kristalle zu bilden. Genauso löst sich die kristalline Struktur von Schnee/Eis auf wenn man die Temperatur auf über 0°C erhöht. Macht man aus dem Wasser wieder Schnee/Eis, bilden sich die Kristalle neu. Ganz vereinfacht gesagt ist der Unterschied zwischen Metall und Wasser die Schmelztemperatur, das Verhalten ist dasselbe.

Beim Schmieden und Glühen geschieht natürlich noch einiges mehr. So wird unter anderem das Gefüge (Kristalle) nicht nur verdichtet, sondern auch immer wie kleiner (feinkörniger). Auch verhält sich ein Metall ganz anders als Wasser.

Das Bild unten zeigt einen Klumpen eingeschmolzenes Waschgold. Wunderschön sind hier die farnartigen, milimetergrossen Kristalle auf der Oberfläche sichtbar (insbesondere im rechten Drittel).

Im unten stehenden Bild ist ein Stück erstarrtes 999er Silber zu sehen. Es wurde absichtlich ganz langsam abgekühlt, damit sich die Kristalle an der Oberfläche schön herausbilden.

Diese Kristalle sind nach dem Giessen bis zu 5mm gross! Giesst man z.B. eine Barre mit glatter Oberfläche, dann kann man beim ersten Schmiededurchgang beobachten, wie sich die Kristalle entlang ihren Gleitebenen verschieben (Gefüge wird verspannt / zäher) und aus der Oberfläche heraustreten wodurch sie sichtbar werden.

Beim Schmieden wird dem Metall von aussen Energie zugefügt, dadurch verspannt sich das Gefüge. Das ist dadurch ersichtlich, dass sich das Metall beim Schmieden stark erwärmt. Je länger man schmiedet, desto mehr Energie ist notwendig um das Metall weiter umzuformen. Die Kristallkörner werden dabei gestaucht und in Schmiederichtung gestreckt.

Nach einer gewissen Zeit muss geglüht werden. Das geschieht indem man das Metall auf 0.4*Schmelztemperatur erhitzt und während einer vorgeschriebenen Dauer auf dieser Temperatur hält und anschliessend im Wasser abschreckt. Wenn man ohne zu glühen weiter schmiedet werden die Kristalle so stark gestreckt, dass sich Risse bilden. Der ideale Zeitpunkt zum Glühen besteht, wenn das Schmiedestück die Energie von Außen nicht mehr aufzunehmen vermag. Das zeigt sich in der Praxis dadurch, dass der Hammer zurück federt.

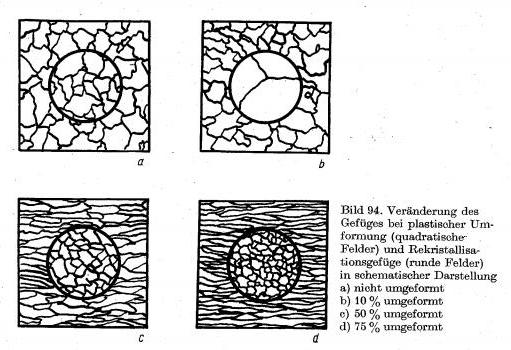

In Abb. 1 ist dargestellt, was mit dem Gefüge resp. den einzelnen Kristallkörnern geschieht während dem abwechslungsweise geschmiedet und geglüht wurde. Unter “a” ist das Gefüge dargestellt wie es sich direkt nach dem Giessen zeigt (Werkstück zersägt. Oberfläche geschliffen, poliert und angeätzt).

Unter “b” ist im quadratischen Feld das Gefüge nach 10%iger Umformung sichtbar, im runden wie es sich nach dem Glühen wo die Rekristallisation abläuft zeigt. Unter “c” / “d” jeweils nach 50%igem und 75%igem Umformungsgrad (Schmieden ist eine Art des Umformens => genauer Freiformen, da das Material zwischen Hammer und Amboss frei fliessen kann).

Es leuchtet dabei ein, dass das Gefüge, die Struktur des Metalls unter Abb. 1/d viel härter, zäher und elastischer ist als direkt nach dem Giessen unter Abb. 1/a.

Dank dem Schmieden kann man einem reinen Metall ähnliche Eigenschaften geben, wie durch Legieren.

Nun sollte klar sein:

Dass durch Schmieden des reinen Edelmetalls (999) relativ dünnwandige Armspangen hergestellt werden können, welche unglaublich elastisch und trotzdem fest sind.

Etwas vertiefter

(Der Beitrag bezieht sich auf Stahl, gilt aber für jedes Metall)

Was ist eigentlich Rekristallisation?

Rekristallisation beschreibt in der Metallkunde den Abbau von Gitterfehlern durch Neubildung des Gefüges aufgrund von Keimbildung und Kornwachstum. Was bedeutet das? Ausgangspunkt ist die Beobachtung, dass ein metallischer Werkstoff, wenn man ihn bei Raumtemperatur verformt, z.B. durch wiederholtes hin-und-her Biegen oder Schmieden, fester wird. Wir sagen: der Werkstoff verfestigt.

Da Raumtemperatur, verglichen mit sonst üblichen Temperaturen, bei der Metallverarbeitung eher kalt ist, sprechen wir auch von Kaltverfestigung (bei Silber und Gold üblich). Was passiert nun bei der Kaltverfestigung? Die Verformung metallischer Werkstoffe ist ganz wesentlich von Versetzungen abhängig. Das sind Fehler im Kristallaufbau, die durch ihre Bewegung jede beliebige makroskopische Formänderung des Werkstoffs erzeugen können. Wird nun die Bewegung der Versetzungen behindert, kann sich der Werkstoff nicht mehr weiter verformen, er wird zunehmend fester. Wie können wir die Bewegung von Versetzungen behindern? Ganz einfach, indem wir immer mehr Versetzungen in den Werkstoff hineinpacken (durch Schmieden). Dann kommt es zum Stau, wie auf der Autobahn. Unser kaltverfestigter Werkstoff enthält also ziemlich viele Versetzungen, die sich alle gegenseitig daran hindern, durch den Werkstoff zu laufen (das Schmieden wird zunehmend mühsamer, der Hammer federt zurück).

Was ist nun, wenn wir aber den Werkstoff weiter verformen wollen? Dann müssen wir zuerst einen ganzen Teil der Versetzungen loswerden, damit sich die anderen wieder ungehindert bewegen können. Jetzt kommt die Rekristallisation ins Spiel (Glühen). Wir schauen uns noch einmal den ersten Satz an: „Rekristallisation beschreibt in der Metallkunde den Abbau von Gitterfehlern …“. „Abbau von Gitterfehlern“ bezieht sich also hauptsächlich auf den Abbau der hinderlichen Versetzungen. Wie werden die Versetzungen abgebaut? Durch Keimbildung und Kornwachstum. Im verformten Werkstoff werden also neue Körner gebildet, deren Wachstum die störenden Versetzungen beseitigt. Das ist ganz ähnlich dem Erstarrungsvorgang, bei dem in der Schmelze Keime gebildet werden (Kristallkörner), die dann wachsen und schließlich den Festkörper ergeben. Unterschied ist allerdings, dass der Werkstoff während des ganzen Vorgangs der Rekristallisation fest bleibt.

Rekristallisation erfolgt bei einer Rekristallisationsglühung, d.h. in der Regel bei höheren Temperaturen (0.4 * Schmelztemperatur). Es bilden sich neue Körner im Werkstoff, die von Korngrenzen umgeben sind. Die Bewegung der Korngrenzen sorgt dafür, dass die neugebildeten Körner wachsen. Bei dieser Korngrenzenbewegung werden die hinderlichen Versetzungen durch die Korngrenzen aufgesammelt, so ähnlich wie der Schmutz beim Staubsaugen. Hinter den Korngrenzen, d.h. innerhalb der neugebildeten Körner gibt es dann nur noch wenige, aber wieder bewegliche Versetzungen.

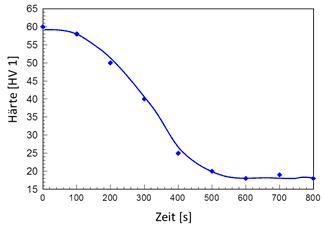

Diesen Vorgang kann man gut beobachten, indem man z.B. die Härte im Verlauf der Rekristallisation bestimmt. Die Härte ist ein gutes Maß für die Zahl der hinderlichen Versetzungen. Nimmt die Härte ab, bedeutet das, dass auch die Zahl der Versetzungen abnimmt.

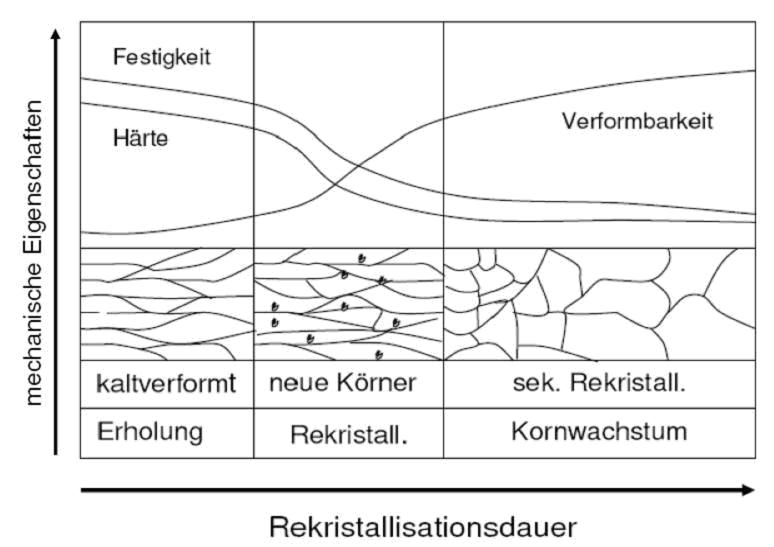

Abb. 3 zeigt einen typischen Härteverlauf während der Rekristallisation. Am Anfang passiert erst einmal gar nichts – das ist die sogenannte Inkubationszeit. In dieser Zeit müssen zunächst neue Körner gebildet werden. Sobald diese wachsen, sinkt die Härte, da mit dem Wachsen der Körner eine Abnahme der Zahl der Gitterfehler verbunden ist.

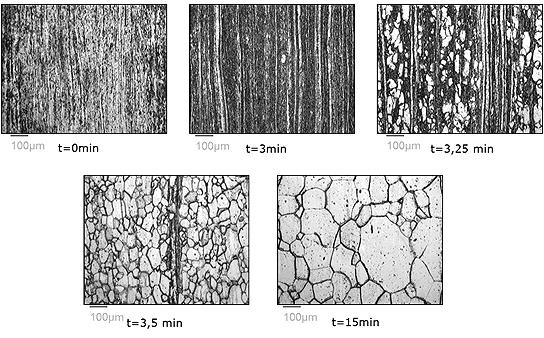

In Abb. 4 ist der Ablauf der Rekristallisation veranschaulicht. Das erste Bild (t=0min) zeigt den Werkstoff nach der Kaltverformung, in diesem Fall nach dem Kaltwalzen. Man kann gut die durch das Walzen langgestreckten Körner erkennen. Nach drei Minuten Glühung zeigt sich bereits ein neues Korn im Werkstoff. Man sieht, dass innerhalb dieses neuen Korns kaum weitere Strukturen, die auf Gitterfehler hindeuten, zu erkennen sind. Die neugebildeten Körner sind stets ziemlich fehlerfrei. Im weiteren Verlauf der Glühung erscheinen zunächst immer weitere Körner. Außerdem können die bereits vorhandenen neuen Körner wachsen.

Nach 3,5 Minuten schließlich ist fast die gesamte Struktur des Walzens verschwunden, die neu gebildeten Körner sind nun so groß, dass sie zusammenstoßen. An diesem Punkt ist die Rekristallisation beendet. Weiteres Glühen bewirkt nun ein weiteres Wachstum der Körner, wie im letzten Bild zu erkennen ist. Das ist in der Regel unerwünscht. Glüht man zu lange erhält man unerwünschtes Grobkorn. Dieses führt u.a. zum unerwünschten Orangenhaut-Effekt bei Blech Oberflächen. Biegt man ein Grobkörniges Blech, dann entsteht eine hässlich genarbte Oberfläche d.h. die groben Körner werden aus der Oberfläche herausgedrückt.

Beim Zusammenspiel Schmieden / Glühen entsteht ein feinkörniges Gefüge. Glüht man kurz vor Schluss zu lange oder zu heiss, entsteht Grobkorn und die ganze Arbeit war umsonst….

Man möchte deshalb das Ende der Rekristallisation möglichst gut abpassen, damit man einen Werkstoff mit kleinen, ähnlich großen Körnern erhält. Werkstoffe mit feinkörnigen Strukturen zeichnen sich nämlich durch besonders gute Eigenschaften aus.

Mit Hilfe der Rekristallisation ist man demnach in der Lage, die Struktur eines Werkstoffs zu beeinflussen, die Zahl der Gitterfehler zu reduzieren und die Größe der Körner zu verändern. Das ist immer dann interessant, wenn es keine andere Möglichkeit gibt, die Korngröße zu beeinflussen, z.B. in umwandlungsfreien Stählen.

Bei Stählen, die Umwandlungen durchlaufen, lässt sich die Korngröße ebenfalls durch das Normalisierungsglühen, auch Normalglühen genannt, verändern.

Voraussetzung für die Rekristallisation ist aber, dass eine bestimmte Menge an Gitterfehlern im Werkstoff vorhanden ist. Die Rekristallisationstemperatur (Temperatur, die bei der Rekristallisation stattfindet) steigt mit abnehmender Zahl an Gitterfehlern. Daher gibt es eine kritische Gitterfehlerzahl, unterhalb derer keine Rekristallisation mehr stattfinden kann. Technisch betrachtet man aber nicht die Zahl der Gitterfehler, sondern die Größe der Verformung – den so genannten Umformungsgrad, da sich dieser leichter ermitteln lässt als die Zahl der Gitterfehler. Unterhalb eines kritischen Umformungsgrades (ca. 5%) findet keine Rekristallisation mehr statt.